2. 技术原理与反应机制

2.1 化学氧化脱硫

化学氧化通过氧化剂(如过氧化氢、臭氧或高锰酸钾)将硫化物中的硫元素氧化为可溶性硫酸盐,同时使砷转化为易于处理的形态。典型反应如下:

3. 工业应用现状

3.1 有金属冶炼领域

在铜、铅、锌冶炼过程中,原料常伴生含砷硫化物。采用As脱硫技术可同时实现硫资源的回收(制硫酸)和砷的安全固化。中云南某冶炼厂采用"氧压浸出-石灰沉淀"组合工艺,使硫回收率达92%,砷固化率超过99.5%。

4. 技术挑战与发展趋势

4.1 现存技术瓶颈

- 二次污染风险:湿工艺产生大量含砷废水,处理成本高昂

- 能耗问题:热解处理每吨物料耗电达150-200kWh

- 复杂体系适应性差:对含多种重金属的复合砷硫化物处理效果不稳定

4.2 前沿研究方向

- 纳米材料吸附技术:硫化镉量子点修饰的磁性纳米颗粒对As-S键显示特异性吸附能力

- 等离子体活化脱硫:低温等离子体可在非热平衡条件下断裂As-S键,能耗较传统热解降低40%

- 人工智能优化系统:Alberta大学开发的AI模型能实时预测脱硫参数,使试剂消耗减少15-20%

5. 环境效益与可持续发展值

实施As脱硫技术可产生多重环境效益:每处理1吨含砷硫化物物料,平均减少SO₂排放1.2-1.8吨,0.3-0.5千克砷进入环境。据卫生组织评估,全面推广先进As脱硫技术可使砷露相关疾病发病率降低7-12%。

2.2 高温热解脱硫技术

在缺氧条件下加热至500-800°C,含砷硫化物发生热分解:

2.3 生物浸出脱硫工艺

利用嗜酸硫杆菌(Acidithiobacillus spp.)等微生物的代谢作用,将难溶性的砷硫化物转化为可溶态:

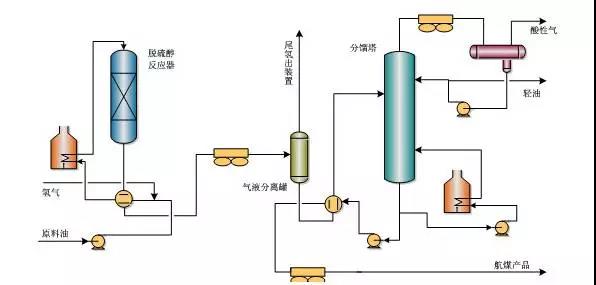

3.2 煤炭清洁利用

高砷煤中的有机硫和无机硫在燃烧过程中会释放SO₂和砷蒸气。预处理阶段通过微波辅助脱硫技术,可脱除60-75%的硫分并将砷固定在残渣中,大幅降低后续烟气处理荷。

3.3 废水处理创新应用

针对含砷酸性矿山废水,韩研究人员开发了"硫代硫酸盐诱导沉淀"新工艺,通过调控S₂O₃²⁻/As摩尔比,可选择性生成As₂S₃沉淀,实现硫砷分离效率达88%以上。

在自然界和工业过程中,砷与硫常以复杂化合物的形式共存,如雄(As₄S₄)、雌(As₂S₃)等矿物,或工业副产品中的含砷硫化物。这些物质不仅硫资源的浪费,更因砷的高性而成为重大环境隐患。As脱硫技术正是为解决这一复合污染问题而发展起来的跨学科技术体系。

未来技术发展将更注重"资源化"导向,如将脱硫产物转化为半导体材料(As-S玻璃)、红外光学材料等高端产品,实现污染与资源循环的协同共赢。中"十四五"环境已将砷硫协同列为重点攻关方向,预计到2030年形成完整的技术标准和产业体系。

As₂S₃ + 14H₂O₂ → 2H₃AsO₄ + 3H₂SO₄ + 8H₂O

此过程在酸性介质(pH 2-4)中进行效率,但需严格控制反应条件以砷的挥发。

As₂S₃ + 6O₂ + 4H₂O → 2H₃AsO₄ + 3H₂SO₄

生物具有成本低、环境友好等特点,但处理周期较长(通常需15-30天),且对极端环境条件。

As₄S₄ → 4As + 4S

生成的单质硫可通过冷凝回收,而砷则被固定在残渣中。该技术适用于高浓度砷硫废料的处理,但能耗较高且需配套的尾气净化系统。

砷脱硫技术综述:原理、应用与研究进展

1. 砷脱硫(Arsenic Desulfurization)技术概述

砷脱硫(Arsenic Desulfurization,简称As脱硫)是一种专门针对含砷硫化物污染物的处理技术,主要应用于冶金、化工和环境保护领域。这项技术的心在于通过物理、化学或生物方,将含砷硫化物中的硫元素有效分离去除,同时控制砷的迁移转化,实现双重净化目标。

相关问答